Methodenwissen: Prozesse verbessern – Probleme lösen

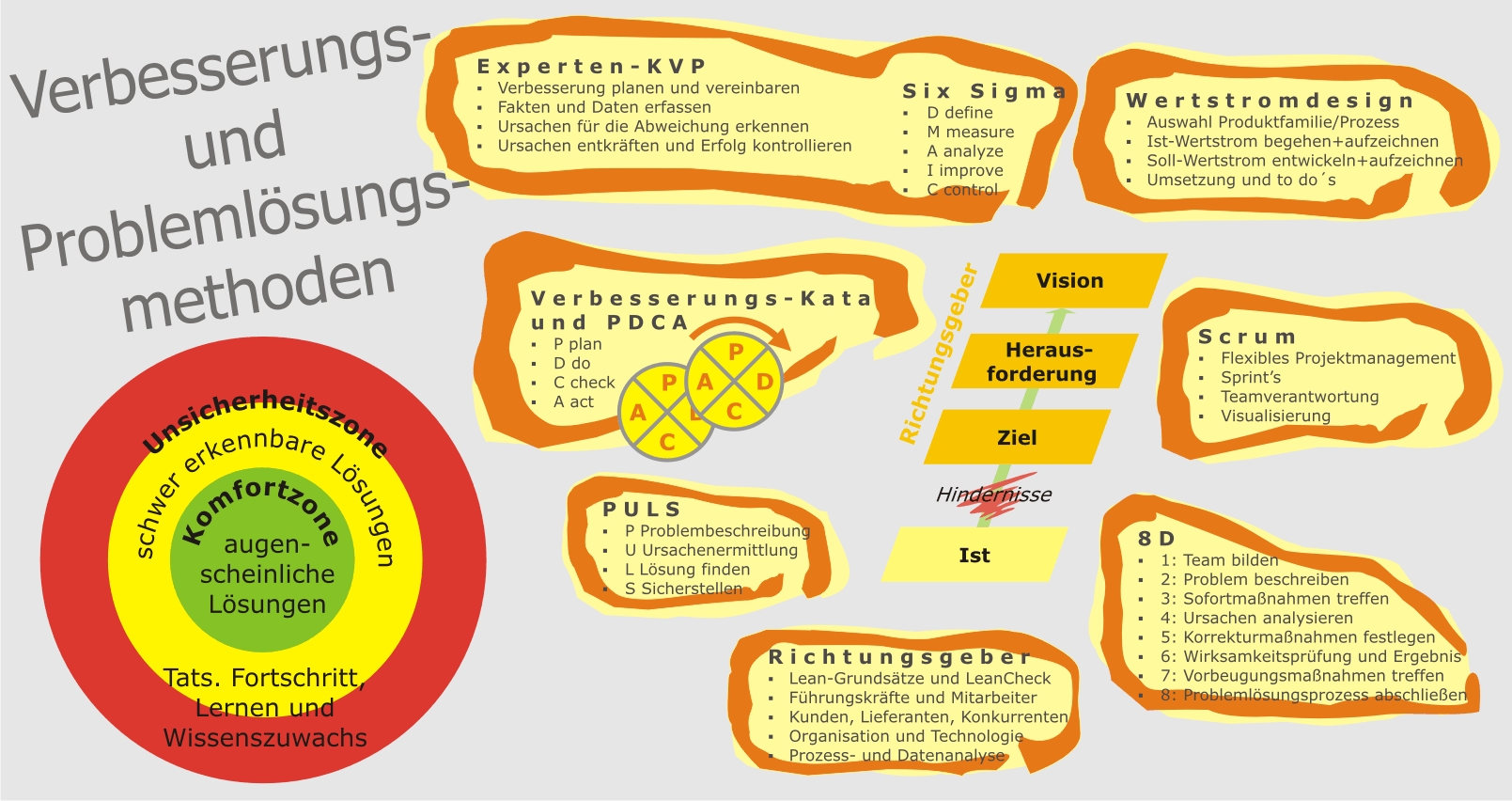

Wie schaffen wir eine Organisation, mit schwer kopierbarem Wettbewerbsvorsprung? Durch Verbessern. Zielgerichtete Prozessverbesserung und schnelle nachhaltig wirkende Problemlösungsprozesse sind die grundlegende Kompetenz von erfolgreichen Lean-Organisationen. Ziele wie ein kontinuierlicher störungsfreier Fluss, beste Qualität, kurze Durchlaufzeiten, hohe Nutzungsgrade und Planeinhaltung, bei niedrigen Kosten, lassen sich ohne Verbesserungs- und Problemlösungsroutinen nicht erreichen. Wirklichen Fortschritt verbunden mit personellem und organisationalem Lernen erreicht man nur, wenn man die Komfortzone der augenscheinlichen Lösungen verlässt und sich auf unbekanntes Territorium wagt. Leistungsfähige Methoden wie Experten-KVP, Six Sigma, 8D, PULS und das Wertstromdesign bieten ausgefeilte Lösungsschritte und Werkzeuge an. Wichtig ist jedoch, dass das Verbessern in Fleisch und Blut übergeht. Verbesserungs-Kata verfolgen diesen Zweck.

Nutzen auch Sie diese Vorteile!

Hier unser Angebot. Gerne besprechen wir mit Ihnen Ihren passenden Bedarf

Was verbessern? – Zielfindung und Richtungsgeber

Entwickeln gemeinsamer Verbesserungsziele.

Fokus gesamter Wertstrom, auch vor und nach Produktionsbereichen (z. B. AV), “Neue Strukturen”, interne und externe Bereitstellungslogistik, Schnittstellen, Information und Visualisierung, Auftragsabwicklungsprozess …

Involvierung und Aktivierung von Führungskräften und Mitarbeitern.

Richtungsgeber finden Veränderungsbewusstsein erzeugen.

LeanCheck und Beratungsinput bzgl. Lean.

Umsetzen von Prozess- und Organisationsverbesserungen

Anpacken von wichtigen zielführenden Prozessverbesserungen und realen Problemlösungen.

Zielzustände konkretisieren und Umsetzung mit betrieblichen Teams.

Hindernisse mit geeigneten Lean-Methoden analysieren und Lösungsfindung.

Dynamisches zeitgemäßes Projektmanagement mit Scrum-Methoden.

Wissensinput von Lean- und Prozessverbesserungsmethoden, durch Beratung, Coaching und praktische Anwendung.

Betrieblich passende Problemlösungs- und Prozessverbesserungsmethoden implementieren, anwenden und lernen

Experten-KVP, Verbesserungs-Kata, PDCA, PULS, 8D, 5S, SMED …

Training an echten betrieblichen Fällen.

Coaching und Einüben von Verbesserungsroutinen = Verbesserungskata.

Schnelle Problemmeldesysteme = Andon, um zeitnahes Problemlösen sicherzustellen mit passendem “Visuellen Management” und unterstützenden IT-Lösungen.

Mehr Wissen durch Messen von Prozessen, Prozesskennzahlen und KPI.

Das Ernten der höher hängenden Früchte mit Experten-KVP (ähnlich Six Sigma)

Eine insgesamt 4-tägige Inhouse-Schulung, in der Mitarbeiter, deren Aufgabe die Prozessverbesserung ist, ein standardisiertes, modulartig aufgebautes, 4-stufiges, an Six Sigma angelehntes Prozessverbesserungssystem trainieren. Das Prozessverbesserungssystem beinhaltet zum Problemlösungsprozess auch einen Methodenwerkzeugkasten. Die 4 Schulungs- und Projekttage finden jeweils im Abstand von ca. 5 Wochen statt.

Die einzelnen Module werden anhand eines betrieblichen Verbesserungsprojektes trainiert, welches bereits einen konkreten Kosten-/Prozessvorteil zum Ziel hat.

- Modul I: Verbesserung planen und vereinbaren

- Modul II: Fakten und Daten erfassen

- Modul III: Ursachen für die Abweichung erkennen

- Modul IV: Ursachen entkräften und Erfolg kontrollieren

Im Inhouse-Training werden ca. 3-5 Verbesserungsteams mit jeweils 1-3 Personen gebildet. Jedes Verbesserungsteam hat in den Terminen entsprechend der Schulungsmodule ein betriebliches Verbesserungsprojekt, quasi als praktische Übung, zu bearbeiten.

Was wollten Sie schon immer verbessern bzw. wo haben Sie im Betrieb Abweichungen, deren Ursache unbekannt ist und die einer Verbesserung bedürfen. Das Verbesserungsthema kann z. B. Durchlaufzeitreduzierung, Qualitätsabweichungen (Ausschuß etc.), Rüstzeitreduzierung, ineffiziente Verwaltungsprozesse usw. beinhalten. Innerhalb der Schulungsreihe werden Verbesserungs-Projekte definiert, analysiert und zum Ziel geführt.

Inhouseseminar, in verschiedenen Ausprägungen von 1-tägig bis 4-tägig.

Gerne besprechen wir mit Ihnen Ihren passenden Bedarf.

Problemlösungs- und Methodentraining, z. B. 8D

Eine Inhouse-Schulung, in der Mitarbeiter, deren Aufgabe Problemlösen ist, die Anwendung einer standardisierten Problemlösungsmethode kennenlernen und trainieren. So zum Beispiel die 8D-Systematik. Mit den 8 Problemlösungsschritten werden zahlreiche Werkzeuge (Fischgrätdiagramm, Prozessmap, Datenanalyse, Histogramm, Paretodiagramm, Qualitätsregelkarte, uvm.) praxisgerecht geübt. Einen weiteren Schwerpunkt bildet die A3-Systematik mit der vierstufigen Problemlösungsstory: Problembeschreibung-Ursachenanalyse-Lösungsfindung-Ergebnisprüfung und Nachhaltigkeit. Die A3-Systematik bietet besondere Vorteile hinsichtich Mitarbeitereinbindung, Kommunikation und Visualisierung.

Diese inhouse Schulung kann entsprechend der Zielgruppe, z. B. Produktionsführungs und -fachkräfte, Qualitätsfachkräfte, angepasst werden. So können auch tatsächliche betriebliche Problemstellungen und Verbesserungsziele miteinbezogen werden. Der Wissenstransfer wird durch praxisbezogene Workshopeinheiten, Übungen, ggf. aus dem betrieblichen Umfeld, optimiert.

Inhouseseminar, in verschiedenen Ausprägungen von 1-tägig bis 3-tägig.

Gerne besprechen wir mit Ihnen Ihren passenden Bedarf.

LEAN Check

Der LEAN Check als Betriebsbegehung/Audit, mit dem Ziel Verschwendung und Verbesserungspotenziale aufzuspüren.

Ablauf:

- Erster Vormittag im Betrieb: Vorbesprechung mit erster Bereichsauswahl. Vorbesichtigung und exakte Bereichseingrenzung.

- Office: Vorbereitung des konkreten LEAN Checks durch uns.

- Zweiter Vormittag im Betrieb: Konkreter LEAN Check des spezifischen Bereichs.

- Office: Aufbereitung der Beobachtungen und Erkenntnisse, durch uns.

- Dritter Vormittag im Betrieb: Vorstellung und Besprechung der Ergebnisse des LEAN Checks.

LEAN Check, in verschiedenen Ausprägungen.

Gerne besprechen wir mit Ihnen Ihren passenden Bedarf.

Muda Schulung

Muda = Verschwendung. Inhouse-Schulung, die zum Ziel hat Mitarbeiter, deren Aufgabe Verbessern ist, hinsichtlich Verschwendungsarten zu sensibilisieren, sie zu Verbesserungen anregen soll und ihnen erste KAIZEN/KVP-Methoden näher bringt. Die Schulung ist effizient, damit sie im Betrieb durchgeführt werden kann.

Inhalt:

- Einführung und Philsophie KAIZEN-KVP-TPS (Produktionssystem)-Wertstrom

- KVP, PDCA, Standardisierung und Problemlösungsprozess

- Grundlagen und Sensibilisierung Muda bzw. Verschwendungsarten

- Grundlagen Fluss, Pull und Kanban (ggf. Simulationsspiel)

- Grundlagen 5S bzw. Sensibilisierung Sauberkeit und Ordnung

- Visuelles Management

- Grundlagen und Sensibiliserung Poka Yoke (Fehlervermeidung)

- Grundlagen und Sensibilierung TPM (Anlagenproduktivität) insbes. Rüstzeiten

- Wie gehe ich vor bzw. Verbesserungsprozess

- Ggf. Verschwendungssafari

Inhouseseminar, in verschiedenen Ausprägungen.

Gerne besprechen wir mit Ihnen Ihren passenden Bedarf.

5S

Inhouse-Schulung oder/und 5S-Aktion, die zum Ziel hat im Produktionsumfeld Such- und Wegezeiten zu reduzieren und Standards zu schaffen. 5S beinhaltet fünf Schritte mit der Sauberkeit (=Qualität) und systematische Ordnung (=Effizienz) in der Produktion erreicht werden. Diese Methode eignet sich oftmals um LEAN-Produktionssysteme und KAIZEN im Betrieb zu starten.

5S-Schritte:

- 1. S – Seiri: Sortiere aus

- 2. S – Seiton: Systematisieren, Strukturieren, Ordnen

- 3. S – Seiso: Säubern

- 4. S – Seiketsu: Standardisieren

- 5. S – Shitsuke: Selbstdisziplin + ständige Verbesserung (ggf. Auditsystem schaffen)

Inhouseseminar, in verschiedenen Ausprägungen, z. B als Schulung oder 5S-Aktion.

Gerne besprechen wir mit Ihnen Ihren passenden Bedarf.

Rüstzeit Workshop

Inhouse-Schulung, die zum Ziel hat Ihre rüstverantwortlichen Mitarbeiter hinsichtlich Rüstzeitreduzierung zu sensibilisieren und in der SMED-Methodik zu schulen um damit konkrete Rüstzeitreduzierungen anzugehen. Die Schulung ist effizient, damit sie im Betrieb durchgeführt werden kann.

Inhalt:

- Verschwendungsarten und OEE.

- Warum Rüstzeitreduzierung und Losgrößenminimierung.

- SMED – Methodik (Minutenschnelles Rüsten).

- Internes Rüsten eliminieren bzw. in Externes umwandeln.

- Kürzen der noch vorhandenen Rüstzeiten.

- Evtl. Übung bzw. Praxisbeispiel

Inhouseseminar, in verschiedenen Ausprägungen.

Gerne besprechen wir mit Ihnen Ihren passenden Bedarf.

Buchen und Info

Sollten Sie Interesse an Beratung oder an Seminaren hierzu haben, Fragen zum Inhalt oder zu den Konditionen, so wenden Sie sich bitte an uns.

Ihr Ansprechpartner ist Johann L. Erner

Mobil 0171 450 65 65

info@axsty.de

Wir würden uns freuen, wenn wir etwas für Sie tun dürfen!